Instruction technique SG/SAFSL/SDTPS/2016-700 du 31 août 2016 relative à la mise en sécurité des déchiqueteuses en service

| Date de signature : | 31/08/2016 | Statut du texte : | En vigueur |

| Date de publication : | 08/09/2016 | Emetteur : | Ministère de l'Agriculture |

| Consolidée le : | Source : | BO Agriculture n°37 du 8 septembre 2016 | |

| Date d'entrée en vigueur : | 09/09/2016 |

Instruction technique SG/SAFSL/SDTPS/2016-700 du 31 août 2016 relative à la mise en sécurité des déchiqueteuses en service

Objet : Instruction relative à la mise en sécurité des déchiqueteuses en service

Résumé : Cette note rappelle la situation et le contexte ayant conduit à la décision de la Commission européenne du 17 décembre 2014 de retirer de la liste des normes harmonisées la norme relative aux déchiqueteuses à goulotte horizontale et chargement manuel. Elle présente les conséquences de ce retrait concernant les machines en service. Après avoir rappelé les obligations mises à la charge des constructeurs, distributeurs, loueurs ou employeurs utilisateurs par le code du travail, elle détaille le plan d'action à mettre en œuvre, dont les délais pour opérer la mise en sécurité lorsque celle-ci s'avère nécessaire. Enfin, elle présente et définit l'action des services de l'Etat.

Mots-clés : conformité, déchiqueteuses, machine, mise en sécurité, jeune travailleur

Textes de référence :Articles L. 4321-2 du code du travail et R 4322-1 du code du travail.

Une série d'accidents du travail graves ou mortels survenus ces dernières années a fait apparaître que plusieurs modèles de déchiqueteuses à chargement manuel présentaient des non conformités à la règlementation applicable en matière de sécurité du travail.

Plus particulièrement, un risque grave de happement de l'opérateur dans la goulotte d'alimentation suite à l'entraînement par des éléments mobiles concourant au travail a été mis en évidence.

Cette situation rend nécessaire un plan de mise en sécurité des déchiqueteuses en service concernées.

La présente note a pour objet de rappeler la réglementation applicable, de faire le point sur les différentes non conformités constatées en lien avec le risque de happement et d'exposer les mesures permettant d'y remédier, enfin de définir et présenter l'action des services de l'Etat.

I – Rappel de la situation et contexte

1) Présentation du type de machines concernées:

Cette note concerne uniquement les déchiqueteuses (ou broyeurs de branches) visées par le champ d'application de la norme NF EN 13525:2005+A2:2009 "Machines forestières - Déchiqueteuses – Sécurité" entrée en vigueur le 25 décembre 2009.

Ces machines réduisent des branches en copeaux. Elles sont utilisées en particulier dans les activités d'exploitation forestière ou d'entretien des espaces verts. Leur nombre sur le territoire français est estimé à plusieurs milliers.

Il s'agit de machines à chargement manuel dont la goulotte de chargement des branches est horizontale ou quasi horizontale. Ces machines peuvent être alimentées en énergie par la prise de force d'un tracteur agricole ou par un moteur installé sur l'équipement de travail.

Ces machines constituent des équipements de travail mobiles, utilisés en général à poste fixe, dont certains peuvent être automoteurs ou commandés à distance.

Le principe de fonctionnement et les principales caractéristiques de ces machines concernant la sécurité sont détaillés en ANNEXE A.

2) Accidentologie(1)

Ces dernières années plusieurs accidents du travail graves ou mortels sont survenus lors de l'utilisation de ces machines.

Les victimes ont été happées par les rouleaux d'alimentation situés en fond de goulotte et blessées ou tuées par les composants de déchiquetage. Dans certains cas, la victime est montée dans la goulotte afin de débourrer la machine ou bien afin de pousser des débris végétaux vers les rouleaux d'alimentation et a été happée par la main ou le pied. Dans d'autres cas, la victime a été entraînée dans la goulotte par son vêtement ou son gant, accrochés par une branche. Dans tous ces cas, le dispositif de protection existant n'a pu être actionné ou n'a pas fonctionné.

Par ailleurs, quelques cas où une corde d'élagage emmêlée dans une branche et entraînée avec celle-ci dans le broyeur alors qu'un travailleur était relié à cette corde ont été également signalés.

(1) Se reporter pour plus de précisions au bilan détaillé des accidents récents figurant en ANNEXE B.

3) Objection formelle de la France et décision de la Commission européenne

Compte-tenu de la survenue de ces accidents, et de la difficulté à faire évoluer le contenu de la norme en vigueur, la France, à l'initiative du ministère de l'agriculture de l'agroalimentaire et de la forêt (MAAF), autorité publique en charge de la surveillance du marché pour ce type de machine, a formulé en juillet 2012 une objection formelle visant à remettre en cause le statut de norme harmonisée de la norme NF EN 13525:2005+A2:2009, conformément à la procédure prévue par l'article 10 de la directive 2006/42/CE machines.

Après instruction, cette objection a conduit la Commission européenne à prendre une décision datée du 17 décembre 2014 et publiée le 19 décembre 2014 au Journal officiel de l'Union européenne (JOUE)(2). Cette décision retire la mention de la norme NF EN 13525:2005+A2:2009 de la liste des normes harmonisées publiée au JOUE. Ce retrait est devenu effectif sur la nouvelle liste de normes harmonisées publiée au JOUE du 13 mars 2015.

La motivation de cette décision est la suivante: "la Commission est arrivée à la conclusion que la norme ne satisfait pas aux exigences essentielles de santé et de sécurité prévues aux points 1.3.7 Risques liés aux éléments mobiles et 1.3.8.2 Eléments mobiles concourant au travail de l'annexe I de la directive 2006/42/CE, au motif que les machines conçues pour être conformes auxdites exigences exposent les opérateurs et les tiers à des risques majeurs, à savoir des accidents mortels comme il s'en est déjà produit".

4) Conséquences du retrait de la norme sur la conformité des machines

La conséquence de la décision de la Commission européenne est la suivante: le respect de la norme EN 13525:2005+A2:2009 ne vaut plus présomption de conformité aux exigences essentielles de la directive 2006/42/CE machines. Les constructeurs ne peuvent plus se baser uniquement sur cette norme pour mettre sur le marché européen les déchiqueteuses produites, mais doivent s'assurer du respect des dispositions de la directive 2006/42/CE, en particulier des articles 1.3.7 et 1.3.8.2 de l'annexe I.

La norme pour autant ne cesse pas d'exister, seule sa portée juridique a changé.

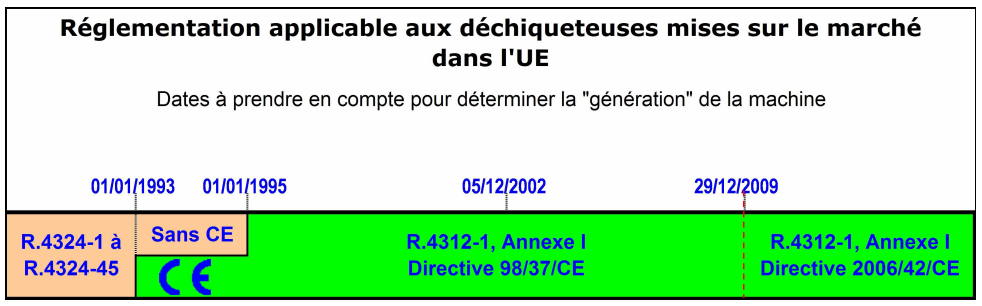

Il n'est pas possible de considérer que toutes les déchiqueteuses en service seraient non conformes à la règlementation en vigueur du fait du retrait de la norme de la liste des normes harmonisées. Pour chaque machine, un examen est nécessaire afin de vérifier si elle est ou non conforme aux dispositions applicables au moment de sa mise sur le marché, particulièrement s'agissant des dispositions imposant de prévenir tout risque de contact avec un élément mobile. Les différentes catégories de règles applicables suivant la génération de machines sont rappelées en ANNEXE D.

Il est cependant certain que de nombreuses machines vont devoir faire l'objet d'une mise en sécurité plus ou moins importante afin d'être rendues conformes aux dispositions auxquelles elles sont soumises.

A titre indicatif, figure en ANNEXE E une liste de points d'attention en lien avec le risque de happement, qui renvoie aux non-conformités les plus fréquemment rencontrées.

Une autre norme relative aux déchiqueteuses est en cours d'élaboration au niveau européen suite à la décision de la Commission européenne. Sa publication pourrait intervenir d'ici deux ans.

(2) Décision figurant en ANNEXE C de la présente instruction.

II – Rappel de la réglementation applicable

Les déchiqueteuses constituent des machines et donc des équipements de travail au sens de l'article L. 4311-2 du code du travail.

Les déchiqueteuses en service doivent être conformes aux règles de conception en vigueur au moment de leur mise sur le marché en application de l'article L. 4321-2 du code du travail.

La version actuellement en vigueur de ces dispositions est issue de l'annexe I de la directive 2006/42/CE, transposée en droit français par le décret n° 2008-1156 du 7 novembre 2008. Cette réglementation est entrée en application le 29 décembre 2009. Toutes les machines mises sur le marché à l'état neuf à compter de cette date doivent donc être conformes à ces dispositions.

Les déchiqueteuses mises en service avant l'entrée en vigueur des premières règles de conception doivent être conformes aux prescriptions relatives à l'utilisation des équipements de travail (articles R. 4324-1 et suivants du code du travail).

Les règles applicables aux différentes générations de machines concernant la protection contre les risques liés aux éléments mobiles sont présentées en ANNEXE D.

1) Obligation des constructeurs, revendeurs, importateurs ou loueurs

En application de l'article L. 4311-3 du code du travail, il est interdit d'exposer, de mettre en vente, de vendre, d'importer, de louer, de mettre à disposition ou de céder à quelque titre que ce soit des équipements de travail ne répondant pas aux règles techniques de conception en vigueur, c'est-à-dire aux dispositions de l'annexe I prévue à l'article R. 4312-1 du code du travail.

Le non-respect de ces dispositions constitue un délit prévu et sanctionné à l'article L. 4741-9 du code du travail.

Conformément à l'article R. 4312-2 du code du travail, les machines d'occasion, soumises lors de leur mise en service à l'état neuf aux règles techniques de conception et de construction prévues à l'annexe I de l'article R. 4312-1, demeurent soumises aux règles de cette annexe. Les machines d'occasion qui n'étaient pas soumises à ces règles lors de leur mise en service à l'état neuf sont soumises aux prescriptions techniques d'utilisation des articles R. 4324-1 et suivants du code du travail.

2) Obligation des employeurs utilisateurs

L'article L. 4321-2 interdit de mettre en service ou d'utiliser des équipements de travail et des moyens de protection qui ne répondent pas aux règles techniques de conception applicables, c'est-à-dire aux dispositions de l'annexe I mentionnée à l'article R. 4312-1 du code du travail.

Le non-respect de ces dispositions constitue un délit prévu et sanctionné à l'article L. 4741-9 du code du travail.

Conformément aux dispositions de l'article R. 4322-1 du code du travail les équipements de travail doivent être maintenus en conformité avec les règles techniques de conception et de construction applicables lors de leur mise en service dans l'établissement, y compris au regard de la notice d'instructions.

Les machines non soumises aux règles de conception lors de leur mise sur le marché doivent être en conformité avec les prescriptions d'utilisation des équipements de travail des articles R. 4324-1 et suivants du code du travail. Le cas échant, elles doivent avoir été mises en conformité avec la version actuellement en vigueur de ces dispositions(3).

3) Clause de résolution:

Il est rappelé que l’employeur ayant acheté ou loué un broyeur qui s’avère non conforme peut, en application de l’article L. 4311-5 du code du travail, et nonobstant toute clause contraire, demander la résolution de la vente ou du bail dans le délai d’une année à compter du jour de la livraison.

Par ailleurs, il peut se voir accorder des dommages et intérêts par le tribunal qui prononce cette résolution.

(3) Cf. tableau en ANNEXE D, colonne de gauche.

III – Mise en sécurité des déchiqueteuses en service

Toute déchiqueteuse en service qui se révèlerait non conforme aux dispositions applicables concernant la protection contre les risques liés aux éléments mobiles doit être mise en sécurité selon les modalités détaillées ci-dessous.

1) Evaluation de la conformité des machines en service

Chaque machine doit être examinée par l'employeur utilisateur afin de déterminer sa conformité ou non aux dispositions qui lui sont applicables en fonction de la génération à laquelle elle appartient(4). Cette analyse doit être menée en suivant une démarche d'évaluation des risques complète, conformément aux dispositions de l'article L. 4121-3 du code du travail.

La détermination de la génération de la machine peut notamment être opérée par la lecture du marquage de la machine ainsi que de sa déclaration de conformité, devant faire apparaître une date de mise sur le marché. L'absence de marquage CE permet de présumer que la machine n'était pas soumise à des règles de conception au moment de sa mise sur le marché.

Dans le cadre de la présente note sont recensés, sous forme de tableau figurant en ANNEXE E, les principaux points de non-conformité relevés suite aux accidents du travail survenus ou contrôles opérés par l'inspection du travail, en lien notamment avec le risque de happement et d'entraînement de l'opérateur vers les éléments mobiles d'alimentation et de déchiquetage.

L'employeur utilisateur devra en outre veiller à ce que les avertissements concernant les risques résiduels prévus en application de l'article 1.7.2 de l'annexe I mentionnée à l'article R. 4312-1 du code du travail soient apposés à un emplacement adéquat sur la machine (en particulier s'agissant du risque de happement: l'avertissement sur le risque d'être entraîné par le mécanisme d'alimentation, à l'intérieur et à l'extérieur de la goulotte d'alimentation; l'avertissement de ne pas grimper dans la goulotte d'alimentation, à l'intérieur et à l'extérieur de la goulotte d'alimentation; l'avertissement sur le risque d'être coupé, sur les accès aux éléments d'alimentation et/ou de déchiquetage)(5).

2) Délais de mise en sécurité des machines en service

Les machines en service devront être mises en sécurité dans un délai maximal de dix-huit mois à compter de la parution de la présente note au bulletin officiel du ministère de l'agriculture, de l'agroalimentaire et de la forêt. Un avis sera par ailleurs publié au Journal officiel de la République française afin d'informer les parties concernées et d'attirer leur attention sur le sujet faisant l'objet de la présente note.

L'ANNEXE E donne des indications sur les principaux points susceptibles de faire l'objet de mesures correctives en lien avec le risque de happement.

La mise en sécurité devra être opérée en veillant à ce que de nouveaux risques ne soient pas produits. Dans ce cadre une attention particulière devra être portée par exemple sur le maintien de la stabilité de la machine.

En tout état de cause, dans l'attente de la mise en sécurité, l'employeur doit prendre les mesures compensatoires de sécurité permettant de garantir la sécurité de l'opérateur, ou à défaut suspendre l'utilisation de la machine.

Les machines les plus dangereuses exposant directement l'opérateur à un risque de happement doivent être mises en sécurité dans un délai maximal de douze mois à compter de la parution de la présente note.

(4) Se référer au tableau en ANNEXE D.

(5) Se reporter au point 6.3 de la norme EN 13525:2005+A2:2009 pour davantage de détails.

Il s'agit des machines suivantes:

3) Cas des machines utilisées par les jeunes travailleurs, les jeunes en formation professionnelle et les travailleurs en formation

Par ailleurs, eu égard aux risques encourus par les jeunes travailleurs ou les jeunes en formation professionnelle et à la protection particulière dont ils font l'objet, il est demandé aux chefs d'établissement d'enseignement et de formation professionnelle agricole et d'enseignement supérieur agricole au sein desquels des déchiqueteuses sont utilisées par les apprenants (élèves, étudiants, apprentis, stagiaires) mineurs de suspendre leur utilisation dans l'attente de leur mise en sécurité lorsque l'évaluation des risques a conduit à mettre en évidence un problème de sécurité.

Il est demandé de prendre les mêmes dispositions concernant les apprenants majeurs, compte tenu des risques importants auxquels ils sont exposés, les connaissances professionnelles nécessaires au travail y compris en terme de sécurité étant en cours d'acquisition.

Pour les stages en entreprise ou les périodes de formation professionnelle des élèves ou étudiants, les chefs d'établissement veillent à informer les employeurs ou maîtres de stage par courrier spécifique et dans la convention de stage que l'utilisation d'une déchiqueteuse par un apprenant n'est possible qu'une fois sa conformité évaluée, et sa mise en sécurité opérée le cas échéant.

Eu égard aux considérations précitées relatives à la protection des jeunes et à la vulnérabilité particulière des publics en formation, un employeur ne peut affecter un jeune travailleur ou un jeune en formation professionnelle ou un travailleur en formation sur une machine qui ne serait pas sûre.

Il est rappelé que la déchiqueteuse, en tant que "machine comportant des éléments mobiles concourant à l'exécution du travail qui ne peuvent être rendus inaccessibles durant leur fonctionnement", ne peut être utilisée par un mineur que dans la mesure où l'employeur - ou le chef d'établissement d'enseignement lorsque la machine est utilisée dans un atelier ou sur un chantier de l'établissement d'enseignement - a procédé à une déclaration de dérogation, conformément aux dispositions des articles D. 4153-28 et R. 4153-41 du code du travail.

L'organisme d'accueil du jeune en formation professionnelle ou du jeune travailleur certifie auprès du chef de l'établissement d'enseignement concerné avoir opéré une déclaration de dérogation auprès de l'autorité compétente.

Le déclarant ne peut procéder à la déclaration qu'après avoir vérifié que la machine visée par la déclaration est sûre.

S'agissant d'autre part des déchiqueteuses ayant fait l'objet à la date de parution de la présente note d'une déclaration de dérogation, le déclarant s'assure qu'elles sont bien en conformité avec la réglementation et sûres. Dans l'hypothèse où l'évaluation d'une machine fait apparaître la nécessité de réaliser sa mise en sécurité, le déclarant en suspend l'utilisation par les mineurs tant que cette mise en sécurité n'a pas été opérée.

Il informe alors par courrier l'inspection du travail de cette modification, ainsi que le cas échéant le chef d'établissement d'enseignement de rattachement du jeune travailleur lorsque le déclarant est un employeur.

4) Cas des machines en service mises sur le marché après l'entrée en vigueur de la décision de la Commission européenne

Suite à la décision de la Commission européenne datée du 17 décembre 2014 publiée au JOUE le 19 décembre 2014, la norme relative aux déchiqueteuses a été retirée de la liste des normes harmonisées publiée au JOUE du 13 mars 2015. En France, la commission spécialisée agricole du Conseil d'orientation sur les conditions de travail (COCT) où sont représentées les organisations professionnelles et syndicales du secteur agricole a été informée de cette décision lors de sa réunion du 9 mars 2015.

Les machines mises sur le marché par les constructeurs postérieurement à l'entrée en vigueur de cette décision doivent être conformes aux dispositions des articles 1.3.7 et 1.3.8.2 de l'annexe I de la directive machines 2006/42/CE, les constructeurs ayant le cas échéant dû procéder aux modifications nécessaires sur les modèles proposés.

Les délais mentionnés au III 2/ ne s'appliquent donc pas à ces machines.

5) Rôle des constructeurs/importateurs/distributeurs/loueurs

Les constructeurs sont invités à évaluer la conformité des machines qu'ils ont mises sur le marché et à proposer des solutions de mise en conformité aux utilisateurs de façon à assurer le respect des dispositions en vigueur de la directive machines.

Les importateurs, vendeurs, distributeurs, loueurs doivent s'assurer de la conformité des machines qu'ils importent, vendent, distribuent, ou louent avec ces mêmes dispositions.

6) Rôle des employeurs utilisateurs

Les employeurs utilisateurs sont responsables de la sécurité des machines utilisées par leurs salariés. Ils doivent s'assurer que ces machines sont en conformité avec la réglementation applicable, et lorsque ce n'est pas le cas procéder à une mise en sécurité, avec l'aide le cas échéant du constructeur concerné, conformément aux modalités indiquées ci-dessus dans les paragraphes 1 à 5 du III(6).

En cas de doute, ils peuvent solliciter l'avis des services d'inspection du travail, et/ou faire procéder à une vérification de conformité par un organisme ou une personne compétent.

En cas de non-conformité d'une machine acquise depuis moins d'un an, ils peuvent utiliser la clause de résolution (voir § II-3 supra).

Il est par ailleurs rappelé aux utilisateurs qu'ils doivent s'assurer régulièrement du bon fonctionnement des dispositifs de sécurité de la machine, en particulier de la barre de sécurité, dans le cadre de leur obligation de maintien en état de conformité prévue aux articles R. 4322-1 et -2 du code du travail. L'adéquation du niveau de la force à appliquer aux différentes parties de la barre de sécurité avec les valeurs mentionnées dans la norme EN 13525:2005+A2:2009 doit en particulier être régulièrement vérifiée par une personne compétente. Ces valeurs continuent à servir de référence dans l'attente de la publication d'une nouvelle norme.

(6) Se reporter au Guide technique du 18 novembre 2014 relatif aux modifications des machines en service, en ligne sur les sites internet du ministère chargé de l'agriculture et du ministère chargé du travail pour des informations complémentaires.

7) Rôle des chefs d'établissement d'enseignement

Les chefs d'établissement sont responsables des machines utilisées par les apprenants dans les ateliers des établissements d'enseignement.

Ils doivent s'assurer que ces machines sont en conformité avec la réglementation applicable, et lorsque ce n'est pas le cas procéder à une mise en sécurité, avec l'aide le cas échéant du constructeur concerné, conformément aux modalités indiquées ci-dessus dans les paragraphes 1 à 3 du III(7).

En cas de doute, ils peuvent solliciter l'avis des services d'inspection du travail, et/ou faire procéder à une vérification de conformité par un organisme ou une personne compétent.

En cas de non-conformité d'une machine acquise depuis moins d'un an, ils peuvent utiliser la clause de résolution (voir § II-3 supra).

Il est par ailleurs recommandé aux utilisateurs de s'assurer régulièrement du bon fonctionnement des dispositifs de sécurité de la machine, en particulier de la barre de sécurité, dans le cadre de leur obligation de maintien en état de conformité prévue aux articles R. 4322-1 et -2 du code du travail. L'adéquation du niveau de la force à appliquer aux différentes parties de la barre de sécurité avec les valeurs mentionnées dans la norme EN 13525:2005+A2:2009 doit en particulier être régulièrement vérifiée par une personne compétente. Ces valeurs continuent à servir de référence dans l'attente de la publication d'une nouvelle norme.

(7) Voir note précédente

8) Information et formation des travailleurs

L'employeur (ou le chef d'établissement d'enseignement) utilisateur informe de manière appropriée les travailleurs chargés de l'utilisation ou de la maintenance des machines en application de l'article R. 4323-1 du code du travail.

Cette information devra être renouvelée et adaptée après les opérations de mise en sécurité d'une machine. Elle porte sur les conditions d'utilisation et de maintenance, les instructions ou consignes concernant les travailleurs notamment celles contenues dans la notice d'instructions du fabricant, la conduite à tenir face aux situations anormales prévisibles, les conclusions tirées de l'expérience acquise permettant de supprimer certains risques.

D'autre part, la formation à la sécurité des travailleurs utilisant une machine mise en sécurité ou opérant sa maintenance devra être renouvelée en application des articles R. 4323-3 et -4 du code du travail.

IV – Action des services de contrôle

Les agents de contrôle des services d'inspection du travail pourront être amenés à examiner la conformité des déchiqueteuses utilisées lors de visites d'établissements (entreprises ou établissements d'enseignement agricole) et de chantiers (chantier paysager ou forestier), ou bien dans le cadre d'une enquête suite à un accident du travail mettant en cause un tel équipement. Des contrôles pourront également avoir lieu lors de salons, foires ou expositions.

1) Contrôle des machines en service

Les agents pourront être amenés à s'assurer que l'employeur a évalué le niveau de sécurité des machines qu'il utilise, et pris les mesures découlant de cette évaluation, telles que détaillées au point II supra.

En cas de doute sur la conformité d'une machine, l'agent de contrôle pourra utilement se rapprocher du technicien régional de prévention qui apportera son expertise. Si nécessaire, sur le fondement de l'article R. 4722-5 du code du travail, il pourra adresser à l'employeur une demande de vérification par un organisme accrédité de la conformité de la machine avec les dispositions qui lui sont applicables. A noter que la même possibilité est ouverte en application de l’article R. 4722-6 à l'encontre des importateurs, distributeurs, vendeurs ou loueurs d'équipements de travail d’occasion.

En cas de danger grave et imminent, l'agent de contrôle pourra en vertu des prérogatives dont il dispose en application de l'article L. 4731-1 du code du travail imposer à l'employeur d'arrêter d'utiliser sa machine tant que celle-ci n'aura pas été mise en conformité.

Le cas échéant, il peut relever procès-verbal en application de l'article L. 8113-7 du code du travail.

L'attention des agents de contrôle est appelée en particulier sur le fait que ce type de machines peut être utilisé lors de la formation des jeunes soit au sein des établissements scolaires, soit durant les périodes de stage en entreprise ou les périodes de formation en milieu professionnel. L'agent de contrôle s'assurera que les jeunes en formation ou les jeunes travailleurs n'utilisent que des machines sûres.

Il est rappelé à ce titre que la déchiqueteuse constitue une machine dont l'utilisation par un mineur est subordonnée à l'envoi d'une déclaration de dérogation par l'employeur (ou le chef d'établissement d'enseignement lorsque la machine est utilisée dans l'atelier ou sur un chantier de l'établissement), et que seules les machines conformes peuvent faire l'objet d'une telle déclaration (voir le point III-3 supra).

L'agent de contrôle pourra retirer le jeune travailleur d'une situation de danger grave et imminent en application de l'article L. 4733-3 du code du travail(8).

Dans les cas où l'agent de contrôle a été conduit à prendre des mesures à l'encontre d'une entreprise dans laquelle il a constaté une situation particulièrement grave de risque exceptionnel, notamment dans le cas de situations de danger grave et imminent ou de risque sérieux pour l'intégrité physique des travailleurs, il informe la caisse chargée de la prévention et de la tarification des accidents du travail et des maladies professionnelles compétente, conformément aux dispositions de l'article R. 8112-6 du code du travail.

Il est rappelé enfin que les délais de mise en conformité détaillés au point III-2 ne s'appliquent pas aux machines mentionnées au III-4 mises en service après l'entrée en vigueur de la décision de la Commission européenne.

(8) La procédure prévue à cet article ne pourra être mise en œuvre qu'une fois le décret d'application paru.

2) Signalement de machines non conformes

L’agent ayant constaté la non conformité à la réglementation d’un équipement de travail ouvre un dossier dans l'application MADEIRA. Il renseigne la fiche de signalement, et prévient la cellule pluridisciplinaire de sa direction régionale. Le signalement conduit à une action vis-à-vis du constructeur ou de l'importateur afin que la machine en cause soit mise en conformité ainsi que toutes les machines du même modèle. En cas de manquement grave, il peut déboucher sur l'engagement d'une procédure de sauvegarde.

3) Procédure de sauvegarde

En application de l'article L. 4314-1 du code du travail, si un équipement de travail ne répond pas aux obligations de sécurité et à tout ou partie des règles techniques applicables, une procédure de sauvegarde peut être organisée afin de s'opposer à ce qu'il fasse l'objet des opérations mentionnées aux articles L. 4311-3 et L. 4321-2 du code du travail, c'est-à-dire à empêcher qu'il soit mis sur le marché, ou de subordonner l'accomplissement de ces opérations de mise sur le marché à des vérifications, épreuves, règles d'entretien, modifications des modes d'emploi de cet équipement de travail. La mise en oeuvre de cette procédure est opérée par un arrêté du ministère chargé du travail.

Vous voudrez bien informer la sous-direction du travail et de la protection sociale - bureau santé et sécurité au travail ([email protected]) ou la direction générale du travail ([email protected]) des éventuelles difficultés rencontrées à l’occasion de l’application de la présente instruction.

LE DIRECTEUR DES AFFAIRES FINANCIERES

SOCIALES ET LOGISTIQUES

CHRISTIAN LIGEARD

LE DIRECTEUR GÉNÉRAL DU TRAVAIL

YVES STRUILLOU

LISTE DES ANNEXES:

ANNEXE A: présentation du matériel concerné (page 12)

ANNEXE B: bilan de l’accidentologie récente (page 16)

ANNEXE C: décision de la Commission européenne (page 18)

ANNEXE D: dispositions applicables suivant la génération de machines (page 20)

ANNEXE E: principales non-conformités et indication des moyens de les prévenir (page 29)

ANNEXE A

1/ Machines concernées:

Cette note concerne uniquement les déchiqueteuses (ou broyeurs de branches) visées par le champ d'application de la norme EN 13525:2005+A2:2009 "Matériel forestier - Déchiqueteuses – Sécurité":

"Déchiqueteuses qui sont alimentées manuellement en bois dans une goulotte d’alimentation de direction horizontale ou presque horizontale et dont l’alimentation est effectuée par des éléments de déchiquetage agissant comme des éléments d’alimentation mécaniques ou par des éléments d’alimentation intégrés tels que des convoyeurs à rouleaux ou chaînes intégrés à la goulotte d’alimentation. Les déchiqueteuses peuvent être entraînées soit par une prise de force extérieure, hydraulique, etc. soit par une source de puissance intégrée telle qu’un moteur à combustion interne."

Ces machines doivent être distinguées des autres types de déchiqueteuses, non concernés par la présente note:

Il existe toutefois des déchiqueteuses pouvant être chargées soit manuellement soit mécaniquement: elles relèvent alors du champ de la norme EN 13525:2005+A2:2009.

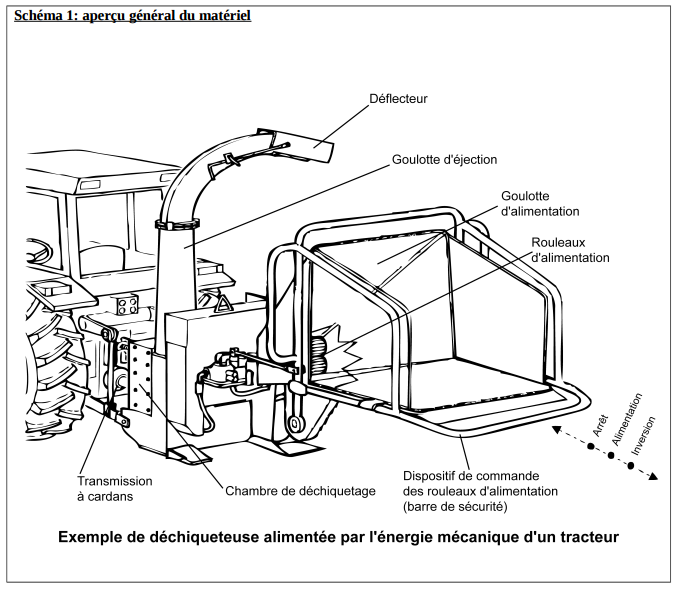

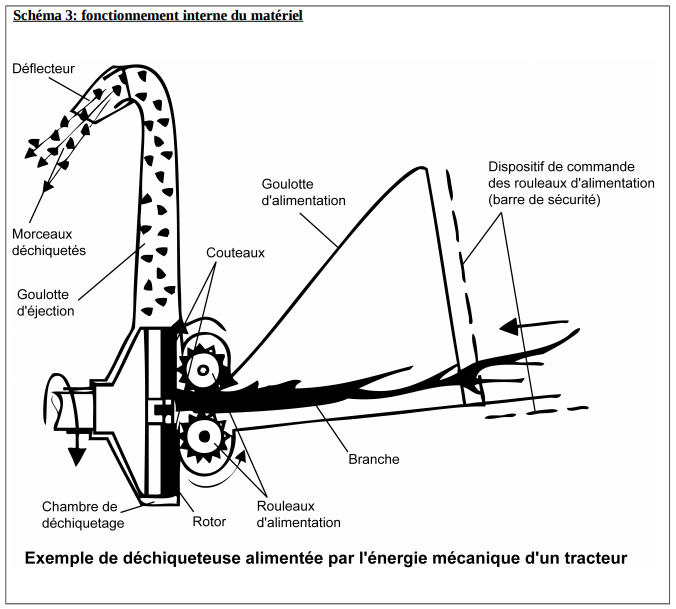

2/ Principe de fonctionnement et composants principaux:

Le principe de fonctionnement de ces machines est le suivant: les branches sont déposées dans une goulotte horizontale. Au fond de cette goulotte sont positionnés des rouleaux d'alimentation. Ces rouleaux entraînent les branches vers les éléments de déchiquetage situés derrière eux, et constitués d'un rotor muni de couteaux ou de disques. Sur certaines machines, un convoyeur situé à l'intérieur de la goulotte peut aider à l'amenage des végétaux vers les rouleaux d'alimentation.

Les copeaux produits par le déchiquetage des branches sont éjectés par une goulotte verticale orientable, la goulotte d'éjection.

La goulotte d'alimentation peut avoir une forme différente suivant les modèles de machines. Elle peut être ainsi fermée sur le dessus, partiellement ou totalement, formant alors un tunnel, ou encore être ouverte sur le dessus.

Les rouleaux d'alimentation peuvent être arrêtés immédiatement, contrairement aux composants de déchiquetage. Ces derniers, du fait de l'inertie générée par la rotation du rotor, ne peuvent en général être arrêtés instantanément dans l'état actuel de la technique.

Les rouleaux d'alimentation ne peuvent être rendus complètement inaccessibles à l'opérateur compte-tenu de la nécessité de les alimenter en végétaux manuellement. La protection de l'opérateur repose sur plusieurs types de mesures, en particulier:

Cette barre de sécurité (ou un dispositif équivalent) est installée devant l'entrée de goulotte d'alimentation à l'arrière de la machine. Elle doit être conçue, installée et maintenue de manière à pouvoir être actionnée, y compris involontairement, par une partie quelconque du corps de l'opérateur dans le cas où celui-ci serait entraîné et happé dans la goulotte.

Elle constitue un dispositif de protection au sens des articles 1.3.8.2 et 1.4.3 de l'annexe I prévue à l'article R. 4312-1 du code du travail. Elle doit respecter les dispositions générales relatives aux protecteurs et dispositifs de protection de l'article 1.4.1. S'agissant des machines soumises aux règles d'utilisation des équipements de travail du code du travail, les dispositifs de protection doivent être conformes aux dispositions des articles R. 4324-2 et -3 du code du travail.

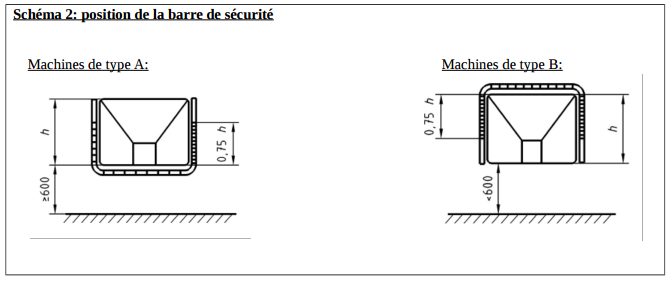

3/ Machines de type A et de type B

La norme actuelle distingue deux types de machines, les machines de type A, dont la hauteur du fond de goulotte par rapport au sol est d'au moins 600 mm et la profondeur d'au moins 1500 mm, des machines de type B, d'une hauteur inférieure et d'une profondeur minimale de 1200 mm.

Sur les machines de type A, la barre est positionnée sur la partie horizontale basse, et sur les deux côtés des bords d'entrée de la goulotte (forme de U). Sur les machines de type B, la barre est positionnée sur la partie horizontale haute et sur les deux côtés verticaux des bords d'entrée de la goulotte (forme en U inversé).

La conception et le maintien en état de la barre de sécurité sont essentiels pour la sécurité. Pour être involontairement actionnable en cas de problème, la barre doit faire saillie par rapport aux bords d'entrée de la goulotte. La force nécessaire pour l'actionner ne doit pas être trop élevée (des valeurs maximales sont fixées par la norme). Enfin, elle ne doit pas pouvoir être facilement contournable ou rendue inopérante.

Outre la hauteur de goulotte, les autres dimensions de la goulotte sont importantes pour la sécurité puisqu'elles déterminent l'éloignement de l'opérateur de la zone dangereuse (en l'espèce les rouleaux d'alimentation).

L'analyse des accidents montre que les dimensions caractéristiques des machines de type B sont insuffisantes pour garantir la sécurité de l'opérateur.

Il est en effet aisé sur ces machines de monter dans la goulotte, ce qui arrive en particulier lorsque l'opérateur utilise le pied pour pousser des débris végétaux restés coincés en fond de goulotte. Dans d'autres cas, toujours pour pousser des débris végétaux en fond de goulotte, les opérateurs entrent avec les bras et ou la tête dans la goulotte, la barre de sécurité ne pouvant alors plus être actionnée en cas d'accident, car se trouvant au-dessus et à côté de l'opérateur. Dans ces machines, le risque que le pied ou la main soit entraîné par les rouleaux d'alimentation est d'autant plus grand que la profondeur de la goulotte peut être limitée à 1200 mm.

Une hauteur minimale de la goulotte doit donc être garantie, et ne saurait être inférieure à celle fixée pour les machines de type A (600 mm), de même qu'une profondeur qui ne saurait être inférieure à celle fixée pour ces mêmes machines (1500 mm)(1).

(1) es machines compactes à goulotte étroite, définies par la norme EN 13525:2005+A2:2009 à l'article 4.3.3.1.1 § 2 et dans la figure 7 (largeur de l'entrée de goulotte inférieure à 700 mm et hauteur de l'entrée de goulotte inférieure à 400 mm, et hauteur par rapport au sol du fond de goulotte d'au moins 1000 mm), doivent être mis à part. Une analyse des risques spécifique doit être menée pour déterminer si une machine de ce type présente un niveau de sécurité suffisant pour prévenir les risques liés aux éléments mobiles.

ANNEXE B

Accident du travail du 8 avril 2016

Un travailleur de 19 ans, salarié en CDD a été grièvement blessé sur un chantier d'élagage d'arbres à proximité d'un ruisseau en utilisant un broyeur de type B. Pour débloquer des branches coincées en fond de goulotte, il a poussé avec son pied, qui a alors été entraîné par les rouleaux d'alimentation. Il a pu appuyer sur la barre de sécurité avec sa main, mais son pied a été happé et broyé par les éléments de déchiquetage. Il a été amputé au-dessus de la cheville.

Accident du travail du 13 mai 2013

Un apprenti mineur a eu les orteils du pied droit sectionnés sur un chantier paysager en utilisant un broyeur de végétaux de type B. Le salarié est monté dans la goulotte afin de pousser des débris végétaux restés en fond de goulotte en direction des rouleaux d'alimentation. Son pied a été entraîné par les rouleaux. L'activation de la barre d'arrêt par la victime n'a pu empêcher le sectionnement des doigts. L'employeur n'avait pas sollicité de dérogation auprès de l'inspection du travail pour permettre l'utilisation de cette machine par un jeune travailleur mineur.

Accident du travail du 24 février 2012

Un apprenti a eu le pied arraché sur un chantier paysager en utilisant un broyeur de végétaux de type A à haut de trémie ouvert. Le salarié était monté dans la goulotte afin de remédier à un bourrage en poussant des branches bloquées dans la trémie avec son pied. Le pied a été pris dans les rouleaux d'alimentation, puis broyé par les éléments de déchiquetage. Un tiers à proximité a arrêté la machine en actionnant un bouton d'arrêt d'urgence. Il est apparu que la barre de sécurité ne fonctionnait pas correctement. Les valeurs des niveaux de forces à appliquer sur ses différentes parties pour l'actionner étaient bien plus élevées que les maxima fixées par la norme en vigueur.

Accident du travail du 22 février 2012

Un apprenti de 18 ans a eu les orteils du pied droit sectionnés en utilisant un broyeur de végétaux de type B sur un chantier paysager. Le salarié était monté dans la goulotte afin de pousser des débris végétaux restés en fond de goulotte en direction des rouleaux d'alimentation.

Accident du travail du 24 janvier 2011

Un ouvrier paysagiste a été happé dans la goulotte d'un broyeur de végétaux de type A à haut de goulotte ouvert sur un chantier paysager, ses deux jambes ont été broyées. Le salarié était monté dans la goulotte afin de remédier à un bourrage en poussant des branches avec le pied.

Accident du travail du 14 avril 2010

Un stagiaire de 22 ans a été tué en utilisant un broyeur de végétaux de type B sur un chantier paysager. La victime a été happée dans la goulotte d'alimentation en voulant pousser des débris végétaux avec son pied en direction des rouleaux d'alimentation. Il n'a pas pu actionner la barre de sécurité. La profondeur de la goulotte n'était pas conforme aux prescriptions de la norme en vigueur.

Accident du travail de mars 2010

Un salarié a été tué en utilisant un broyeur de végétaux de type B sur un chantier paysager. La victime a été entraînée par la main droite dans la goulotte et sa tête a violemment heurté l'intérieur de la trémie. La barre de sécurité n'a pu être actionnée par la victime.

Accident du travail du 15 février 2010

Un salarié en CDD de 17 ans a eu l'avant-bras droit broyé en utilisant un broyeur de végétaux sur un chantier d'élagage. Il a été happé par la main en voulant pousser des feuilles restées en fond de goulotte. La profondeur de la trémie n'était pas conforme aux prescriptions de la norme en vigueur.

Accident du travail de mai 2009

Un ouvrier paysagiste a eu la main droite arrachée en utilisant un broyeur de végétaux de type A à haut de goulotte ouvert sur un chantier paysager. Une branche s'est accrochée au gant de la victime, entraînant celle-ci dans les rouleaux d'alimentation. La victime n'a pas pu actionner la barre de sécurité. Un autre salarié a arrêté les rouleaux en actionnant un bouton d'arrêt d'urgence. Les valeurs des niveaux de forces à appliquer sur les différentes parties de la barre de sécurité pour l'actionner étaient bien plus élevées que les maxima fixés par la norme en vigueur. La hauteur de la goulotte par rapport au sol était inférieure au minimum de 600 mm prévu par la norme. Les bords latéraux de l'entrée de la goulotte n'étaient munis d'aucun dispositif de protection.

Accident du travail du 25 mars 2008

Un salarié a eu la main droite arrachée en utilisant un broyeur de végétaux de type B sur un chantier paysager. La main de la victime a été entraînée alors qu'elle cherchait à pousser des débris de végétaux en direction des rouleaux d'alimentation. La profondeur de la trémie était inférieure aux prescriptions de la norme en vigueur. La barre de sécurité fonctionnait mal.

ANNEXE C

[notifiée sous le numéro C(2014) 9507]

(Texte présentant de l'intérêt pour l'EEE)

(2014/934/UE)

La Commission européenne,

considérant ce qui suit:

(1) Lorsqu'une norme nationale transposant une norme harmonisée dont la référence a fait l'objet d'une publication au Journal officiel de l'Union européenne couvre une ou plusieurs exigences essentielles de santé et de sécurité prévues à l'annexe I de la directive 2006/42/CE, la machine construite dans le respect de cette norme est présumée conforme aux exigences essentielles de santé et de sécurité concernées.

(2) En juillet 2012, la France a soulevé une objection formelle conformément à l'article 10 de la directive 2006/42/CE à l'encontre de la norme EN 13525:2005+A2:2009 «Machines forestières — Déchiqueteuses — Sécurité», dont l'harmonisation en application de la directive précitée a été proposée par le Comité européen de normalisation (CEN). La norme en cause annule et remplace la version précédente, la norme EN 13525:2005+A1:2007, dont la référence a été publiée pour la première fois au Journal officiel de l'Union européenne le 6 novembre 2007(3).

(3) L'objection formelle est motivée par le défaut de couverture suffisante, dans les dispositions des points 4.2.4 Commande d'arrêt d'alimentation et 4.3.3 Dangers relatifs aux éléments d'alimentation et de déchiquetage de la norme, des exigences essentielles de santé et de sécurité prévues à l'annexe I de la directive 2006/42/CE; en effet, il n'y est pas dûment tenu compte de l'hypothèse que les opérateurs peuvent se faire happer par la machine puis entraîner vers des éléments mobiles dangereux de celle-ci, sans possibilité d'actionner la fonction d'arrêt d'urgence.

(4) Après avoir examiné la norme EN 13525:2005+A2:2009 avec les représentants du comité établi par l'article 22 de la directive 2006/42/CE, la Commission est arrivée à la conclusion que la norme ne satisfait pas aux exigences essentielles de santé et de sécurité prévues aux points 1.3.7 Risques liés aux éléments mobiles et 1.3.8.2 Éléments mobiles concourant au travail de l'annexe I de la directive 2006/42/CE, au motif que les machines conçues pour être conformes auxdites exigences exposent les opérateurs et les tiers à des risques majeurs, à savoir des accidents mortels comme il s'en est déjà produit.

(5) Compte tenu de la nécessité d'améliorer les aspects relatifs à la sécurité de la norme EN 13525:2005+A2:2009, il y a lieu de retirer du Journal officiel de l'Union européenne la référence de ladite norme,

A adopté la présente décision :

Article premier

La référence de la norme EN 13525:2005+A2:2009 «Matériel forestier — Déchiqueteuses — Sécurité» est retirée du Journal officiel de l'Union européenne.

Article 2

La présente décision entre en vigueur le vingtième jour suivant celui de sa publication au Journal officiel de l'Union européenne.

Fait à Bruxelles, le 17 décembre 2014.

Par la Commission

Le président

Jean-Claude JUNCKER

(1) JO L157 du 9.6.2006, p . 24.

(2) JO L316 du 14.11.2012, p . 12.

(3) JO C264 du 6.11.2007, p . 1

ANNEXE D

(1) Les prescriptions techniques applicables pour l'utilisation des équipements de travail prévues par le décret n° 93-40 du 11 janvier 1993 ne s'appliquaient pas aux machines mobiles, conformément à l'exclusion de l'article R. 233-14 alinéa 2 ancien du code du travail.

Ces prescriptions ont été rendues applicables à ces machines par l'article 3 du décret du 2 décembre 1998, la mise en conformité devant intervenir au plus tard le 5 décembre 2002. Ce dernier article a également introduit de nouvelles prescriptions d'utilisation techniques applicables aux équipements de travail mobiles.

Toutefois en application de la règle d'équivalence prévue à l'article 8 du décret du 2 décembre 1998, les équipements de travail respectant lors de leur mise en service les dispositions du décret du 14 mars 1986 relatif aux machines mobiles agricoles et forestières (articles R. 233-83 à -123 anciens du code du travail, avant l'entrée en vigueur du décret du 29 juillet 1992) sont considérés comme conformes aux prescriptions techniques d'utilisation applicables aux équipements de travail mobiles rendues obligatoires par le décret du 2 décembre 1998. Les dispositions concernées du décret du 14 mars 1986 sont entrées en vigueur le 1er avril 1988.

Les équipements de travail mobiles mis en service avant l'entrée en vigueur du décret du 14 mars 1986, c'est à dire avant le 1er avril 1988, doivent avoir été mis en conformité avec les prescriptions techniques applicables à l'utilisation des équipements de travail mobiles au plus tard le 5 décembre 2002.

(2) Pour ces machines, le décret n° 92-767 du 29 juillet 1992 a instauré une période transitoire, courant du 1er janvier 1993 au 31 décembre 1994 durant laquelle le constructeur pouvait choisir d'appliquer:

- soit la réglementation applicable avant l'entrée en vigueur de la directive; - soit les dispositions de l'annexe I issue de la transposition de la directive.

Dans le premier cas, le constructeur devait s'assurer que les déchiqueteuses construites étaient conformes aux dispositions du décret n° 86-594 du 14 mars 1986 (par ailleurs abrogé à compter du 1er janvier 1993 par ce même décret de 1992).

Dans le second cas, il devait faire application des dispositions de l'annexe 1.

L'apposition du marquage CE sur la machine indique que le constructeur a fait application des dispositions de l'annexe 1.

(3) Pour mémoire, en application de l'article 6 2°) du décret n° 92-767 du 29 juillet 1992, les machines mobiles agricoles et forestières mises pour la première fois sur le marché entre le1er janvier 1993 et le 31 décembre 1994 pouvaient être conformes soit aux dispositions de l'annexe I à l'article R. 233-84 introduites par ce décret, soit être conformes aux dispositions du décret n° 86-594 du 14 mars 1986, par ailleurs abrogé à compter du 1er janvier 1993 (période transitoire).

Pour rappel, en application du 6° des principes généraux du préambule de l'annexe I prévue à l'article R. 4312-1 du code du travail, les équipements visés par les dispositions de l'annexe

I issue de la transposition de la directive 98/37/CE, mis sur le marché avant le 29 décembre 2009, sont considérés comme conformes aux dispositions de l'annexe I issue de la directive 2006/42/CE. Aucune mise en conformité n'est donc nécessaire

La version actuellement en vigueur de ces dispositions de l'annexe I prévue à l'article R. 4312-1 du code du travail, applicable aux machines mises sur le marché à compter du 29 décembre 2009, est la suivante:

1.3.7. Risques liés aux éléments mobiles

Les éléments mobiles de la machine doivent être conçus et construits de manière à éviter les risques de contact qui pourraient entraîner des accidents ou, lorsque des risques subsistent, être munis de protecteurs ou de dispositifs de protection.

Toutes les dispositions nécessaires doivent être prises pour empêcher le blocage involontaire des éléments mobiles concourant au travail. Dans les cas où, malgré les précautions prises, un blocage est susceptible de se produire, les dispositifs de protection et outils spécifiques nécessaires doivent, le cas échéant, être prévus afin de permettre un déblocage en toute sécurité.

La notice d'instructions et, si possible, une indication sur la machine doivent mentionner ces dispositifs de protection spécifiques et la manière de les utiliser.

1.3.8.2. Éléments mobiles concourant au travail

Les protecteurs ou dispositifs de protection conçus pour protéger les personnes contre les dangers liés aux éléments mobiles concourant au travail doivent être:

Toutefois, lorsque certains éléments mobiles concourant directement au travail ne peuvent être rendus complètement inaccessibles pendant leur fonctionnement en raison des opérations qui nécessitent l'intervention de l'opérateur, ces éléments doivent être munis:

1.4.1 Exigences de portée général concernant les protecteurs et dispositifs de protection

Les protecteurs et dispositifs de protection:

En outre, dans la mesure du possible, les protecteurs doivent assurer une protection contre l'éjection ou la chute des matériaux et d'objets ainsi que contre les émissions produites par la machine.

1.4.3 Exigences particulières pour les dispositifs de protection

Les dispositifs de protection doivent être conçus et incorporés au système de commande de manière à ce que:

Le réglage des dispositifs de protection doit nécessiter une action volontaire.

La précédente version de ces articles était issue de la directive 98/37/CE codifiant les dispositions de la directive 89/392/CEE et des directives modificatives. Les dispositions qui suivent étaient applicables à compter du 1er janvier 1993:

1.3.7. Risques liés aux éléments mobiles

Les éléments mobiles de la machine doivent être conçus construits et disposés pour éviter les risques, ou, lorsque des risques subsistent, être munis de protecteurs ou de dispositifs de protection de façon à prévenir tout risque de contact pouvant entraîner des accidents.

Toutes les dispositions nécessaires doivent être prises pour empêcher le blocage inopiné des éléments mobiles de travail. Dans les cas où, malgré les précautions prises, un blocage est susceptible d'intervenir, des moyens de protection spécifiques, des outils spécifiques, la notice d'instructions et éventuellement une indication sur la machine devront être fournis par le fabricant afin de permettre un déblocage sans risques.

1.3.8.B Éléments mobiles concourant au travail

Les protecteurs ou dispositifs de protection conçus pour protéger les personnes exposées contre les risques engendrés par les éléments mobiles concourant au travail (tels que, par exemple, outils coupants, organes mobiles des presses, cylindres, pièces en cours d'usinage, etc.) doivent être:

Toutefois, lorsque certains éléments mobiles concourant à l'exécution du travail ne peuvent être rendus inaccessibles, pour tout ou partie, pendant leur fonctionnement à cause des opérations qui nécessitent l'intervention de l'opérateur dans leur voisinage, ces éléments doivent, dans la mesure où cela est techniquement possible, être munis:

1.4.1 Exigences de portée général concernant les protecteurs et dispositifs de protection

Les protecteurs et dispositifs de protection:

1.4.3 Exigences particulières pour les dispositifs de protection

Les dispositifs de protection doivent être conçus et insérés dans le système de commande de sorte que:

NB: Les machines mises en service avant le 1er janvier 1995, et pour lesquelles les exigences essentielles de santé et sécurité de l'annexe I prévue à l'article R.4312-1 du code du travail depuis le 1er janvier 1993 n'avaient pas été prises en compte, devaient répondre aux plus tard au 5 décembre 2002 aux prescriptions techniques des articles R. 4324-1 à -45 (décret n° 98-1084 du 2 décembre 1998).

ANNEXE E

(1) Les machines compactes à goulotte étroite, définies par la norme EN 13525:2005+A2:2009 à l'article 4.3.3.1.1 § 2 et dans la figure 7 (largeur de l'entrée de goulotte

inférieure à 700 mm et hauteur de l'entrée de goulotte inférieure à 400 mm, et hauteur par rapport au sol du fond de goulotte d'au moins 1000 mm), doivent être analysées à part, et faire l'objet d'une évaluation spécifique.

Objet : Instruction relative à la mise en sécurité des déchiqueteuses en service

Résumé : Cette note rappelle la situation et le contexte ayant conduit à la décision de la Commission européenne du 17 décembre 2014 de retirer de la liste des normes harmonisées la norme relative aux déchiqueteuses à goulotte horizontale et chargement manuel. Elle présente les conséquences de ce retrait concernant les machines en service. Après avoir rappelé les obligations mises à la charge des constructeurs, distributeurs, loueurs ou employeurs utilisateurs par le code du travail, elle détaille le plan d'action à mettre en œuvre, dont les délais pour opérer la mise en sécurité lorsque celle-ci s'avère nécessaire. Enfin, elle présente et définit l'action des services de l'Etat.

Mots-clés : conformité, déchiqueteuses, machine, mise en sécurité, jeune travailleur

Textes de référence :Articles L. 4321-2 du code du travail et R 4322-1 du code du travail.

Une série d'accidents du travail graves ou mortels survenus ces dernières années a fait apparaître que plusieurs modèles de déchiqueteuses à chargement manuel présentaient des non conformités à la règlementation applicable en matière de sécurité du travail.

Plus particulièrement, un risque grave de happement de l'opérateur dans la goulotte d'alimentation suite à l'entraînement par des éléments mobiles concourant au travail a été mis en évidence.

Cette situation rend nécessaire un plan de mise en sécurité des déchiqueteuses en service concernées.

La présente note a pour objet de rappeler la réglementation applicable, de faire le point sur les différentes non conformités constatées en lien avec le risque de happement et d'exposer les mesures permettant d'y remédier, enfin de définir et présenter l'action des services de l'Etat.

I – Rappel de la situation et contexte

1) Présentation du type de machines concernées:

Cette note concerne uniquement les déchiqueteuses (ou broyeurs de branches) visées par le champ d'application de la norme NF EN 13525:2005+A2:2009 "Machines forestières - Déchiqueteuses – Sécurité" entrée en vigueur le 25 décembre 2009.

Ces machines réduisent des branches en copeaux. Elles sont utilisées en particulier dans les activités d'exploitation forestière ou d'entretien des espaces verts. Leur nombre sur le territoire français est estimé à plusieurs milliers.

Il s'agit de machines à chargement manuel dont la goulotte de chargement des branches est horizontale ou quasi horizontale. Ces machines peuvent être alimentées en énergie par la prise de force d'un tracteur agricole ou par un moteur installé sur l'équipement de travail.

Ces machines constituent des équipements de travail mobiles, utilisés en général à poste fixe, dont certains peuvent être automoteurs ou commandés à distance.

Le principe de fonctionnement et les principales caractéristiques de ces machines concernant la sécurité sont détaillés en ANNEXE A.

2) Accidentologie(1)

Ces dernières années plusieurs accidents du travail graves ou mortels sont survenus lors de l'utilisation de ces machines.

Les victimes ont été happées par les rouleaux d'alimentation situés en fond de goulotte et blessées ou tuées par les composants de déchiquetage. Dans certains cas, la victime est montée dans la goulotte afin de débourrer la machine ou bien afin de pousser des débris végétaux vers les rouleaux d'alimentation et a été happée par la main ou le pied. Dans d'autres cas, la victime a été entraînée dans la goulotte par son vêtement ou son gant, accrochés par une branche. Dans tous ces cas, le dispositif de protection existant n'a pu être actionné ou n'a pas fonctionné.

Par ailleurs, quelques cas où une corde d'élagage emmêlée dans une branche et entraînée avec celle-ci dans le broyeur alors qu'un travailleur était relié à cette corde ont été également signalés.

(1) Se reporter pour plus de précisions au bilan détaillé des accidents récents figurant en ANNEXE B.

3) Objection formelle de la France et décision de la Commission européenne

Compte-tenu de la survenue de ces accidents, et de la difficulté à faire évoluer le contenu de la norme en vigueur, la France, à l'initiative du ministère de l'agriculture de l'agroalimentaire et de la forêt (MAAF), autorité publique en charge de la surveillance du marché pour ce type de machine, a formulé en juillet 2012 une objection formelle visant à remettre en cause le statut de norme harmonisée de la norme NF EN 13525:2005+A2:2009, conformément à la procédure prévue par l'article 10 de la directive 2006/42/CE machines.

Après instruction, cette objection a conduit la Commission européenne à prendre une décision datée du 17 décembre 2014 et publiée le 19 décembre 2014 au Journal officiel de l'Union européenne (JOUE)(2). Cette décision retire la mention de la norme NF EN 13525:2005+A2:2009 de la liste des normes harmonisées publiée au JOUE. Ce retrait est devenu effectif sur la nouvelle liste de normes harmonisées publiée au JOUE du 13 mars 2015.

La motivation de cette décision est la suivante: "la Commission est arrivée à la conclusion que la norme ne satisfait pas aux exigences essentielles de santé et de sécurité prévues aux points 1.3.7 Risques liés aux éléments mobiles et 1.3.8.2 Eléments mobiles concourant au travail de l'annexe I de la directive 2006/42/CE, au motif que les machines conçues pour être conformes auxdites exigences exposent les opérateurs et les tiers à des risques majeurs, à savoir des accidents mortels comme il s'en est déjà produit".

4) Conséquences du retrait de la norme sur la conformité des machines

La conséquence de la décision de la Commission européenne est la suivante: le respect de la norme EN 13525:2005+A2:2009 ne vaut plus présomption de conformité aux exigences essentielles de la directive 2006/42/CE machines. Les constructeurs ne peuvent plus se baser uniquement sur cette norme pour mettre sur le marché européen les déchiqueteuses produites, mais doivent s'assurer du respect des dispositions de la directive 2006/42/CE, en particulier des articles 1.3.7 et 1.3.8.2 de l'annexe I.

La norme pour autant ne cesse pas d'exister, seule sa portée juridique a changé.

Il n'est pas possible de considérer que toutes les déchiqueteuses en service seraient non conformes à la règlementation en vigueur du fait du retrait de la norme de la liste des normes harmonisées. Pour chaque machine, un examen est nécessaire afin de vérifier si elle est ou non conforme aux dispositions applicables au moment de sa mise sur le marché, particulièrement s'agissant des dispositions imposant de prévenir tout risque de contact avec un élément mobile. Les différentes catégories de règles applicables suivant la génération de machines sont rappelées en ANNEXE D.

Il est cependant certain que de nombreuses machines vont devoir faire l'objet d'une mise en sécurité plus ou moins importante afin d'être rendues conformes aux dispositions auxquelles elles sont soumises.

A titre indicatif, figure en ANNEXE E une liste de points d'attention en lien avec le risque de happement, qui renvoie aux non-conformités les plus fréquemment rencontrées.

Une autre norme relative aux déchiqueteuses est en cours d'élaboration au niveau européen suite à la décision de la Commission européenne. Sa publication pourrait intervenir d'ici deux ans.

(2) Décision figurant en ANNEXE C de la présente instruction.

II – Rappel de la réglementation applicable

Les déchiqueteuses constituent des machines et donc des équipements de travail au sens de l'article L. 4311-2 du code du travail.

Les déchiqueteuses en service doivent être conformes aux règles de conception en vigueur au moment de leur mise sur le marché en application de l'article L. 4321-2 du code du travail.

La version actuellement en vigueur de ces dispositions est issue de l'annexe I de la directive 2006/42/CE, transposée en droit français par le décret n° 2008-1156 du 7 novembre 2008. Cette réglementation est entrée en application le 29 décembre 2009. Toutes les machines mises sur le marché à l'état neuf à compter de cette date doivent donc être conformes à ces dispositions.

Les déchiqueteuses mises en service avant l'entrée en vigueur des premières règles de conception doivent être conformes aux prescriptions relatives à l'utilisation des équipements de travail (articles R. 4324-1 et suivants du code du travail).

Les règles applicables aux différentes générations de machines concernant la protection contre les risques liés aux éléments mobiles sont présentées en ANNEXE D.

1) Obligation des constructeurs, revendeurs, importateurs ou loueurs

En application de l'article L. 4311-3 du code du travail, il est interdit d'exposer, de mettre en vente, de vendre, d'importer, de louer, de mettre à disposition ou de céder à quelque titre que ce soit des équipements de travail ne répondant pas aux règles techniques de conception en vigueur, c'est-à-dire aux dispositions de l'annexe I prévue à l'article R. 4312-1 du code du travail.

Le non-respect de ces dispositions constitue un délit prévu et sanctionné à l'article L. 4741-9 du code du travail.

Conformément à l'article R. 4312-2 du code du travail, les machines d'occasion, soumises lors de leur mise en service à l'état neuf aux règles techniques de conception et de construction prévues à l'annexe I de l'article R. 4312-1, demeurent soumises aux règles de cette annexe. Les machines d'occasion qui n'étaient pas soumises à ces règles lors de leur mise en service à l'état neuf sont soumises aux prescriptions techniques d'utilisation des articles R. 4324-1 et suivants du code du travail.

2) Obligation des employeurs utilisateurs

L'article L. 4321-2 interdit de mettre en service ou d'utiliser des équipements de travail et des moyens de protection qui ne répondent pas aux règles techniques de conception applicables, c'est-à-dire aux dispositions de l'annexe I mentionnée à l'article R. 4312-1 du code du travail.

Le non-respect de ces dispositions constitue un délit prévu et sanctionné à l'article L. 4741-9 du code du travail.

Conformément aux dispositions de l'article R. 4322-1 du code du travail les équipements de travail doivent être maintenus en conformité avec les règles techniques de conception et de construction applicables lors de leur mise en service dans l'établissement, y compris au regard de la notice d'instructions.

Les machines non soumises aux règles de conception lors de leur mise sur le marché doivent être en conformité avec les prescriptions d'utilisation des équipements de travail des articles R. 4324-1 et suivants du code du travail. Le cas échant, elles doivent avoir été mises en conformité avec la version actuellement en vigueur de ces dispositions(3).

3) Clause de résolution:

Il est rappelé que l’employeur ayant acheté ou loué un broyeur qui s’avère non conforme peut, en application de l’article L. 4311-5 du code du travail, et nonobstant toute clause contraire, demander la résolution de la vente ou du bail dans le délai d’une année à compter du jour de la livraison.

Par ailleurs, il peut se voir accorder des dommages et intérêts par le tribunal qui prononce cette résolution.

(3) Cf. tableau en ANNEXE D, colonne de gauche.

III – Mise en sécurité des déchiqueteuses en service

Toute déchiqueteuse en service qui se révèlerait non conforme aux dispositions applicables concernant la protection contre les risques liés aux éléments mobiles doit être mise en sécurité selon les modalités détaillées ci-dessous.

1) Evaluation de la conformité des machines en service

Chaque machine doit être examinée par l'employeur utilisateur afin de déterminer sa conformité ou non aux dispositions qui lui sont applicables en fonction de la génération à laquelle elle appartient(4). Cette analyse doit être menée en suivant une démarche d'évaluation des risques complète, conformément aux dispositions de l'article L. 4121-3 du code du travail.

La détermination de la génération de la machine peut notamment être opérée par la lecture du marquage de la machine ainsi que de sa déclaration de conformité, devant faire apparaître une date de mise sur le marché. L'absence de marquage CE permet de présumer que la machine n'était pas soumise à des règles de conception au moment de sa mise sur le marché.

Dans le cadre de la présente note sont recensés, sous forme de tableau figurant en ANNEXE E, les principaux points de non-conformité relevés suite aux accidents du travail survenus ou contrôles opérés par l'inspection du travail, en lien notamment avec le risque de happement et d'entraînement de l'opérateur vers les éléments mobiles d'alimentation et de déchiquetage.

L'employeur utilisateur devra en outre veiller à ce que les avertissements concernant les risques résiduels prévus en application de l'article 1.7.2 de l'annexe I mentionnée à l'article R. 4312-1 du code du travail soient apposés à un emplacement adéquat sur la machine (en particulier s'agissant du risque de happement: l'avertissement sur le risque d'être entraîné par le mécanisme d'alimentation, à l'intérieur et à l'extérieur de la goulotte d'alimentation; l'avertissement de ne pas grimper dans la goulotte d'alimentation, à l'intérieur et à l'extérieur de la goulotte d'alimentation; l'avertissement sur le risque d'être coupé, sur les accès aux éléments d'alimentation et/ou de déchiquetage)(5).

2) Délais de mise en sécurité des machines en service

Les machines en service devront être mises en sécurité dans un délai maximal de dix-huit mois à compter de la parution de la présente note au bulletin officiel du ministère de l'agriculture, de l'agroalimentaire et de la forêt. Un avis sera par ailleurs publié au Journal officiel de la République française afin d'informer les parties concernées et d'attirer leur attention sur le sujet faisant l'objet de la présente note.

L'ANNEXE E donne des indications sur les principaux points susceptibles de faire l'objet de mesures correctives en lien avec le risque de happement.

La mise en sécurité devra être opérée en veillant à ce que de nouveaux risques ne soient pas produits. Dans ce cadre une attention particulière devra être portée par exemple sur le maintien de la stabilité de la machine.

En tout état de cause, dans l'attente de la mise en sécurité, l'employeur doit prendre les mesures compensatoires de sécurité permettant de garantir la sécurité de l'opérateur, ou à défaut suspendre l'utilisation de la machine.

Les machines les plus dangereuses exposant directement l'opérateur à un risque de happement doivent être mises en sécurité dans un délai maximal de douze mois à compter de la parution de la présente note.

(4) Se référer au tableau en ANNEXE D.

(5) Se reporter au point 6.3 de la norme EN 13525:2005+A2:2009 pour davantage de détails.

Il s'agit des machines suivantes:

- machines utilisables par un opérateur seul dont la hauteur de goulotte par rapport au sol et/ou la profondeur de goulotte sont insuffisantes, permettant ainsi à l'opérateur d'accéder aisément aux éléments dangereux, soit avec la main, soit avec le pied ;

- machines dont la position de la barre de sécurité par rapport au bord de goulotte ne permet pas de garantir un actionnement involontaire par l'opérateur en cas d'entraînement de celui-ci dans la goulotte ;

- machines dont le réglage de la barre de sécurité nécessite l'application d'une force excessive sur le montant horizontal ou les montants verticaux de cette barre, pouvant rendre difficile ou impossible l'actionnement volontaire ou involontaire de cette barre en cas de happement de l'opérateur ;

- machines dépourvues d'éléments d'alimentation, et dont les éléments de déchiquetage, directement accessibles à l'opérateur, ne peuvent être arrêtés instantanément.

3) Cas des machines utilisées par les jeunes travailleurs, les jeunes en formation professionnelle et les travailleurs en formation

Par ailleurs, eu égard aux risques encourus par les jeunes travailleurs ou les jeunes en formation professionnelle et à la protection particulière dont ils font l'objet, il est demandé aux chefs d'établissement d'enseignement et de formation professionnelle agricole et d'enseignement supérieur agricole au sein desquels des déchiqueteuses sont utilisées par les apprenants (élèves, étudiants, apprentis, stagiaires) mineurs de suspendre leur utilisation dans l'attente de leur mise en sécurité lorsque l'évaluation des risques a conduit à mettre en évidence un problème de sécurité.

Il est demandé de prendre les mêmes dispositions concernant les apprenants majeurs, compte tenu des risques importants auxquels ils sont exposés, les connaissances professionnelles nécessaires au travail y compris en terme de sécurité étant en cours d'acquisition.

Pour les stages en entreprise ou les périodes de formation professionnelle des élèves ou étudiants, les chefs d'établissement veillent à informer les employeurs ou maîtres de stage par courrier spécifique et dans la convention de stage que l'utilisation d'une déchiqueteuse par un apprenant n'est possible qu'une fois sa conformité évaluée, et sa mise en sécurité opérée le cas échéant.

Eu égard aux considérations précitées relatives à la protection des jeunes et à la vulnérabilité particulière des publics en formation, un employeur ne peut affecter un jeune travailleur ou un jeune en formation professionnelle ou un travailleur en formation sur une machine qui ne serait pas sûre.

Il est rappelé que la déchiqueteuse, en tant que "machine comportant des éléments mobiles concourant à l'exécution du travail qui ne peuvent être rendus inaccessibles durant leur fonctionnement", ne peut être utilisée par un mineur que dans la mesure où l'employeur - ou le chef d'établissement d'enseignement lorsque la machine est utilisée dans un atelier ou sur un chantier de l'établissement d'enseignement - a procédé à une déclaration de dérogation, conformément aux dispositions des articles D. 4153-28 et R. 4153-41 du code du travail.

L'organisme d'accueil du jeune en formation professionnelle ou du jeune travailleur certifie auprès du chef de l'établissement d'enseignement concerné avoir opéré une déclaration de dérogation auprès de l'autorité compétente.

Le déclarant ne peut procéder à la déclaration qu'après avoir vérifié que la machine visée par la déclaration est sûre.

S'agissant d'autre part des déchiqueteuses ayant fait l'objet à la date de parution de la présente note d'une déclaration de dérogation, le déclarant s'assure qu'elles sont bien en conformité avec la réglementation et sûres. Dans l'hypothèse où l'évaluation d'une machine fait apparaître la nécessité de réaliser sa mise en sécurité, le déclarant en suspend l'utilisation par les mineurs tant que cette mise en sécurité n'a pas été opérée.

Il informe alors par courrier l'inspection du travail de cette modification, ainsi que le cas échéant le chef d'établissement d'enseignement de rattachement du jeune travailleur lorsque le déclarant est un employeur.

4) Cas des machines en service mises sur le marché après l'entrée en vigueur de la décision de la Commission européenne

Suite à la décision de la Commission européenne datée du 17 décembre 2014 publiée au JOUE le 19 décembre 2014, la norme relative aux déchiqueteuses a été retirée de la liste des normes harmonisées publiée au JOUE du 13 mars 2015. En France, la commission spécialisée agricole du Conseil d'orientation sur les conditions de travail (COCT) où sont représentées les organisations professionnelles et syndicales du secteur agricole a été informée de cette décision lors de sa réunion du 9 mars 2015.

Les machines mises sur le marché par les constructeurs postérieurement à l'entrée en vigueur de cette décision doivent être conformes aux dispositions des articles 1.3.7 et 1.3.8.2 de l'annexe I de la directive machines 2006/42/CE, les constructeurs ayant le cas échéant dû procéder aux modifications nécessaires sur les modèles proposés.

Les délais mentionnés au III 2/ ne s'appliquent donc pas à ces machines.

5) Rôle des constructeurs/importateurs/distributeurs/loueurs

Les constructeurs sont invités à évaluer la conformité des machines qu'ils ont mises sur le marché et à proposer des solutions de mise en conformité aux utilisateurs de façon à assurer le respect des dispositions en vigueur de la directive machines.

Les importateurs, vendeurs, distributeurs, loueurs doivent s'assurer de la conformité des machines qu'ils importent, vendent, distribuent, ou louent avec ces mêmes dispositions.

6) Rôle des employeurs utilisateurs

Les employeurs utilisateurs sont responsables de la sécurité des machines utilisées par leurs salariés. Ils doivent s'assurer que ces machines sont en conformité avec la réglementation applicable, et lorsque ce n'est pas le cas procéder à une mise en sécurité, avec l'aide le cas échéant du constructeur concerné, conformément aux modalités indiquées ci-dessus dans les paragraphes 1 à 5 du III(6).

En cas de doute, ils peuvent solliciter l'avis des services d'inspection du travail, et/ou faire procéder à une vérification de conformité par un organisme ou une personne compétent.

En cas de non-conformité d'une machine acquise depuis moins d'un an, ils peuvent utiliser la clause de résolution (voir § II-3 supra).

Il est par ailleurs rappelé aux utilisateurs qu'ils doivent s'assurer régulièrement du bon fonctionnement des dispositifs de sécurité de la machine, en particulier de la barre de sécurité, dans le cadre de leur obligation de maintien en état de conformité prévue aux articles R. 4322-1 et -2 du code du travail. L'adéquation du niveau de la force à appliquer aux différentes parties de la barre de sécurité avec les valeurs mentionnées dans la norme EN 13525:2005+A2:2009 doit en particulier être régulièrement vérifiée par une personne compétente. Ces valeurs continuent à servir de référence dans l'attente de la publication d'une nouvelle norme.

(6) Se reporter au Guide technique du 18 novembre 2014 relatif aux modifications des machines en service, en ligne sur les sites internet du ministère chargé de l'agriculture et du ministère chargé du travail pour des informations complémentaires.

7) Rôle des chefs d'établissement d'enseignement

Les chefs d'établissement sont responsables des machines utilisées par les apprenants dans les ateliers des établissements d'enseignement.

Ils doivent s'assurer que ces machines sont en conformité avec la réglementation applicable, et lorsque ce n'est pas le cas procéder à une mise en sécurité, avec l'aide le cas échéant du constructeur concerné, conformément aux modalités indiquées ci-dessus dans les paragraphes 1 à 3 du III(7).

En cas de doute, ils peuvent solliciter l'avis des services d'inspection du travail, et/ou faire procéder à une vérification de conformité par un organisme ou une personne compétent.

En cas de non-conformité d'une machine acquise depuis moins d'un an, ils peuvent utiliser la clause de résolution (voir § II-3 supra).

Il est par ailleurs recommandé aux utilisateurs de s'assurer régulièrement du bon fonctionnement des dispositifs de sécurité de la machine, en particulier de la barre de sécurité, dans le cadre de leur obligation de maintien en état de conformité prévue aux articles R. 4322-1 et -2 du code du travail. L'adéquation du niveau de la force à appliquer aux différentes parties de la barre de sécurité avec les valeurs mentionnées dans la norme EN 13525:2005+A2:2009 doit en particulier être régulièrement vérifiée par une personne compétente. Ces valeurs continuent à servir de référence dans l'attente de la publication d'une nouvelle norme.

(7) Voir note précédente

8) Information et formation des travailleurs

L'employeur (ou le chef d'établissement d'enseignement) utilisateur informe de manière appropriée les travailleurs chargés de l'utilisation ou de la maintenance des machines en application de l'article R. 4323-1 du code du travail.

Cette information devra être renouvelée et adaptée après les opérations de mise en sécurité d'une machine. Elle porte sur les conditions d'utilisation et de maintenance, les instructions ou consignes concernant les travailleurs notamment celles contenues dans la notice d'instructions du fabricant, la conduite à tenir face aux situations anormales prévisibles, les conclusions tirées de l'expérience acquise permettant de supprimer certains risques.

D'autre part, la formation à la sécurité des travailleurs utilisant une machine mise en sécurité ou opérant sa maintenance devra être renouvelée en application des articles R. 4323-3 et -4 du code du travail.

IV – Action des services de contrôle

Les agents de contrôle des services d'inspection du travail pourront être amenés à examiner la conformité des déchiqueteuses utilisées lors de visites d'établissements (entreprises ou établissements d'enseignement agricole) et de chantiers (chantier paysager ou forestier), ou bien dans le cadre d'une enquête suite à un accident du travail mettant en cause un tel équipement. Des contrôles pourront également avoir lieu lors de salons, foires ou expositions.

1) Contrôle des machines en service

Les agents pourront être amenés à s'assurer que l'employeur a évalué le niveau de sécurité des machines qu'il utilise, et pris les mesures découlant de cette évaluation, telles que détaillées au point II supra.

En cas de doute sur la conformité d'une machine, l'agent de contrôle pourra utilement se rapprocher du technicien régional de prévention qui apportera son expertise. Si nécessaire, sur le fondement de l'article R. 4722-5 du code du travail, il pourra adresser à l'employeur une demande de vérification par un organisme accrédité de la conformité de la machine avec les dispositions qui lui sont applicables. A noter que la même possibilité est ouverte en application de l’article R. 4722-6 à l'encontre des importateurs, distributeurs, vendeurs ou loueurs d'équipements de travail d’occasion.

En cas de danger grave et imminent, l'agent de contrôle pourra en vertu des prérogatives dont il dispose en application de l'article L. 4731-1 du code du travail imposer à l'employeur d'arrêter d'utiliser sa machine tant que celle-ci n'aura pas été mise en conformité.